Heutzutage kann man Pulverprodukte nicht mehr von Pulverabfüll- und Versiegelungsmaschinen trennen. Die Pulverabfüll- und Versiegelungsmaschinen haben die Produktionseffizienz erheblich verbessert. In Ihrem täglichen Leben werden Sie auf eine Vielzahl von Pulverprodukten stoßen. In diesem Moment denken Sie vielleicht über diese Fragen nach. Welche Art von Abfüllmaschine ist für welche Produkte geeignet? Wie viele gängige Versiegelungsmethoden gibt es? Im Folgenden werde ich Ihnen eine nach der anderen beantworten.

Was ist eine Pulverabfüll- und Versiegelungsmaschine?

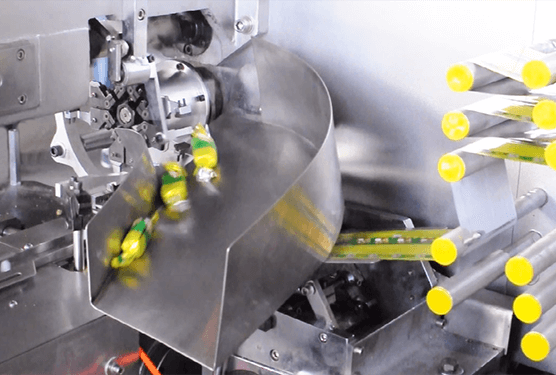

Eine Pulverabfüll- und -verschließmaschine ist eine Art von Verpackungsausrüstung, die zum Befüllen und Verschließen von Behältern mit Pulverprodukten dient. Eine Pulverabfüllmaschine ist eine Maschine, die dazu dient, pulverförmige Produkte zu dosieren und in Behälter (die Beutel, Tüten, Gläser oder Flaschen sein können) abzugeben. Sie werden häufig in der Lebensmittel-, Pharma- und Kosmetikindustrie eingesetzt.

Pulverabfüllmaschinen können sowohl frei fließende als auch nicht frei fließende Pulverprodukte effektiv abfüllen. Aber nicht alle Pulverabfüllmaschinen sind in der Lage, beide Arten von Pulvern zu verarbeiten. Das hängt von der Art der Maschine ab. Und den werde ich Ihnen später vorstellen. Pulverabfüll- und Versiegelungsmaschinen haben je nach Automatisierungsgrad unterschiedliche Dosiermethoden. Die Bedienung kann leicht unterschiedlich sein. Aber das allgemeine Prinzip ist im Grunde dasselbe: Füllen und Versiegeln.

Arbeitsprinzip verschiedener Pulverabfüll- und Versiegelungsmaschinen

Es gibt viele Arten von Abfüllmaschinen und viele verschiedene Versiegelungsmethoden, die sich nach den Eigenschaften Ihres Produkts richten. Und auch die Bedürfnisse Ihrer eigenen Fabrik spielen eine Rolle. Anhand dieser Faktoren entscheiden Sie, welche Art von Abfüllmaschine und Versiegelungsmethode Sie verwenden möchten.

Die allgemeine Idee ist, dass pulverförmige Produkte durch verschiedene Dosiermethoden in Verpackungen abgefüllt und dann versiegelt werden, um eine vollständige Einzelverpackung zu bilden. Als Nächstes werde ich über das spezifische Abfüllprinzip der verschiedenen Abfüllmaschinen sprechen.

Nach verschiedenen Füllmethoden

- Schneckenfüller: Schneckendosierer sind die am häufigsten verwendeten Pulverabfüllmaschinen. Eines der charakteristischsten Merkmale ist die Schnecke. Sie dreht sich mit einer von Ihnen eingestellten Geschwindigkeit und kann die Genauigkeit und Konsistenz des Abfüllvorgangs gewährleisten. Das Messen und Dosieren erfolgt durch die Drehung der Schnecke. Das ist ziemlich präzise. Der Fehler liegt bei weniger als einem Prozent. Er ist sowohl für frei als auch für nicht frei fließende Pulver geeignet. Normalerweise wird es für ultrafeines Pulver oder staubiges, trockenes Schüttgut verwendet. Durch die Rotation der Rührflügel bleiben nicht frei fließende Pulver wie Milchpulver mit einer bestimmten Viskosität nicht an den Wänden des Trichters hängen. Die Drehung der Rührflügel erfolgt in entgegengesetzter Richtung zur Drehung der Schnecke.

- Vakuumabfüller: Pulver-Vakuumfüllmaschinen nutzen das Prinzip der Vakuumerzeugung, um pulverförmige Produkte effizient, präzise und ohne Verunreinigung in Behälter abzufüllen. Geeignet für feine, trockene Pulver. Die Vakuumabfüllung ist zweifelsohne eine sehr effektive Abfüllmethode für nicht frei fließende Pulver. Sie eignet sich ideal für Produkte mit einer empfindlichen Konsistenz wie Milchpulver oder Mehl. Sie ist in der Lebensmittel- und Pharmaindustrie weit verbreitet.

- Volumetrische Becherfüller: Volumetrische Becherfüller verwenden voreingestellte Bechervolumen, um die exakte Menge an Pulver mit hoher Genauigkeit zu dosieren. Aufgrund seiner Fülleigenschaften eignet er sich für Pulverprodukte mit guter Fließfähigkeit und wenig Staub. Wenn Sie auf nicht frei fließende Pulver stoßen, wie z.B. Milchpulver. Sie können an der Maschine haften bleiben, was die Abfüllgeschwindigkeit beeinträchtigt und zu Fehlern bei der Dosierung führt. Pulver funktionieren am besten, wenn sie eine einheitliche Textur, Dichte oder Granularität aufweisen.

- Vibrierende Abfüllmaschinen: Vibrierende Abfüllmaschinen verwenden Vibrationen, um die Pulver in die Behälter zu leiten. Sehr gut geeignet für Pulver mit schlechter Fließfähigkeit oder hoher Viskosität.

- Nettogewichtsfüller: Nettogewichtsfüller sind für ihre hohe Genauigkeit bekannt. Er kann viele Arten und Dichten von Pulvern verarbeiten. Anhand eines vorgegebenen Gewichtswertes misst und dosiert er die Pulver genau in den Behälter. Während dieses Prozesses muss die Maschine die Abfüllgeschwindigkeit ständig überwachen und anpassen, um einen vorgegebenen Wert zu erreichen, damit die Abfüllgenauigkeit gewährleistet ist. Dies führt jedoch auch zu langsameren Abfüllgeschwindigkeiten bei Nettogewichtsabfüllmaschinen.

Entsprechend dem Layout der Produktionslinie

- Rotierende Abfüllmaschinen: Die rotierende Abfüllmaschine hat eine kreisförmige, rotierende Plattform mit mehreren Füllköpfen. Die Behälter laufen in einer Schleife unter der Füllstation hindurch. Die rotierende Abfüllbewegung ermöglicht eine höhere Abfülleffizienz. Die Stillstandszeiten werden reduziert und der Prozess kann kontinuierlich durchgeführt werden. Geeignet für die Hochgeschwindigkeitsproduktion. Außerdem kann die Maschine mit verschiedenen Abfüllmechanismen, wie z.B. Schneckenfüllern, ausgestattet werden.

- Inline-Abfüller: Inline-Befüller ordnen und bewegen die Behälter in einer geraden Linie. Die Bewegung der Behälter stellt eine lineare Anordnung unter den Füllköpfen dar. Inline-Füller können auch verschiedene Füllmethoden anwenden.

Entsprechend dem Automatisierungsgrad der Abfüll- und Verschließmaschine

- Automatische Pulverabfüll- und Versiegelungsmaschinen: Diese Maschinen führen den Abfüll- und Versiegelungsprozess automatisch und mit minimalem menschlichen Eingriff durch. Sie müssen lediglich die Parameter über das Bedienfeld der Abfüllmaschine und das Bedienfeld der Versiegelungsmaschine einstellen. Die Maschine führt dann automatisch die Befüllung durch und erkennt, wenn die Füllmenge die von Ihnen benötigte Menge erreicht hat. Anschließend gelangt es über ein Förderband zum Versiegeln in den Versiegelungsbereich. Auch das Versiegeln erfolgt automatisch. Die automatische Abfüll- und Versiegelungsmaschine entlastet die Arbeitskräfte, senkt bestimmte Arbeitskosten und ist für die Hochgeschwindigkeitsproduktion geeignet.

- Halbautomatische Pulverabfüll- und Versiegelungsmaschinen: Wenn Sie eine halbautomatische Pulverabfüllmaschine verwenden. Dann muss der Bediener jeden zu befüllenden Behälter manuell unter den Füllkopf der Maschine stellen und den Füllvorgang mit einem Finger- oder Fußschalter auslösen. Halbautomatische Pulverabfüllmaschinen arbeiten nach einem ähnlichen Prinzip. Der Bediener muss jeden gefüllten Behälter manuell in die Maschine stellen, um ihn zu versiegeln, und ihn dann von Hand entnehmen. Diese Maschinen verwenden einen Finger- oder Fußschalter, um den Versiegelungsprozess auszulösen.

- Manuelle Pulverabfüll- und Versiegelungsmaschinen: Die manuellen Pulverabfüll- und Versiegelungsmaschinen benötigen keine Stromquelle. Die Bediener müssen verschiedene Vorgänge manuell durchführen. Manuelle Pulverabfüll- und Versiegelungsmaschinen werden normalerweise in der Kleinserienproduktion eingesetzt.

Arten von Versiegelungsmethoden

- Heißsiegeln: Das Heißsiegeln versiegelt Materialien durch Hitze und Druck und erfordert eine präzise Kontrolle von Druck, Temperatur, Verweilzeit und Abkühlzeit. Wenn Sie diese Faktoren gut kontrollieren, erhalten Sie eine starke Versiegelung.

- Klebeversiegelung: Beim Klebesiegeln werden Klebstoffe zum Versiegeln von Materialien verwendet. Die Klebstoffe werden auf die Verpackungen aufgetragen, bevor sie aktiviert werden. Es gibt viele Arten von Klebstoffen, z.B. druckempfindliche Klebstoffe und Klebstoffe auf Wasserbasis.

- Ultraschallversiegelung: Bei der Ultraschallversiegelung werden hochfrequente Ultraschallschwingungen verwendet, um die Materialien zu versiegeln. Diese Hochfrequenzvibrationen erzeugen aufgrund der Reibung zwischen den Molekülen in den Materialien örtlich begrenzte Wärme. Dadurch schmelzen die Oberflächen und es entsteht eine Versiegelung. Der Versiegelungsprozess beim Ultraschallsiegeln ist sehr schnell.

- Mechanisches Versiegeln: Verpackungsmaterialien werden mit mechanischer Kraft und Druck durch Falten, Quetschen oder Rollen versiegelt.

Feinabstimmung der Maschineneinstellungen

Feinabstimmung der Maschineneinstellungen von Abfüllmaschinen

- Vibrationseinstellungen: Die Vibration hilft dem pulverförmigen Produkt, gleichmäßig in den Behälter zu gelangen und reduziert das Auftreten von Lufteinschlüssen. Die Wirkung ist deutlich spürbar, wenn Sie mit klebrigen Pulvern arbeiten. Sie können die Intensität und Dauer der Vibration einstellen, um sie effektiver zu machen. Eine zu starke Vibration kann zu einer Verdichtung des Pulvers führen und die Abfüllgenauigkeit beeinträchtigen. Eine unzureichende Vibration kann zu einer ungleichmäßigen Befüllung führen. Daher ist es notwendig, die Intensität und Dauer der Vibration entsprechend anzupassen.

- Fülltiefe der Becher: Pulverprodukte aus verschiedenen Chargen können Unterschiede in der Dichte aufweisen, die sich auf das Füllgewicht auswirken. Die Füllbecher haben unterschiedliche Tiefeneinstellungen. Und diese Dichteschwankungen können durch eine Feineinstellung der Tiefe der Füllbecher ausgeglichen werden, um ein einheitliches Gewicht bei jeder Abfüllung zu gewährleisten. In Übereinstimmung mit dem Standard für die Einheitlichkeit des Füllgewichts einer Charge.

- Einstellung der Schneckengeschwindigkeit: Die Einstellung der Schneckendrehzahl ist ebenfalls entscheidend für die Befüllung. Eine zu hohe Schneckendrehzahl kann zu einer Überfüllung und eine zu niedrige Drehzahl zu einer Unterfüllung führen. Bei feinen, frei fließenden Pulvern verhindern niedrigere Geschwindigkeiten eine Überfüllung der Maschine. Bei gröberen und dichteren Materialien kann eine höhere Geschwindigkeit erforderlich sein, um die Befüllung zu optimieren.

Feinabstimmung der Maschineneinstellungen von Versiegelungsmaschinen

- Temperatur: Sie müssen die Versiegelungstemperatur entsprechend der Beschaffenheit der verschiedenen Materialien anpassen. Wie Kunststoff und Folie. Eine zu hohe Temperatur kann zu einer Beschädigung der Verpackung führen und eine zu niedrige Temperatur kann zu einer schwachen Versiegelung führen.

- Druck: Passen Sie den Druck je nach Beschaffenheit des Materials an. Für dickere oder steifere Materialien kann ein höherer Druck erforderlich sein. Bei dünneren oder flexibleren Materialien reicht ein geringerer Druck aus.

- Verweilzeit: Die Verweildauer ist ein wichtiger Faktor beim Heißsiegeln. Die Länge der Verweilzeit hängt von der Art des Verpackungsmaterials und dem Typ des Heißsiegelgeräts ab. Wenn die Verweilzeit nicht ausreicht, schmilzt das Material möglicherweise nicht vollständig. Dies führt zu einer schwachen oder ungleichmäßigen Versiegelung. Wenn die Verweilzeit zu lang ist, kann das Material übermäßig schmelzen.

- Abkühlzeit: Das Material braucht Zeit zum Abkühlen, um die Verbindung zwischen den Materialien zu verfestigen. Eine unzureichende Abkühlzeit kann zu schwachen Dichtungen führen. Eine zu lange Abkühlzeit kann die Produktion verlangsamen.

Eigenschaften von Pulvern

Fließfähigkeit

Frei fließende Pulver haben in der Regel einheitliche Partikel, die durch die Schwerkraft leicht fließen. Wie Kristallzucker und Salz. Diese Pulver verklumpen nicht und kleben nicht an Oberflächen. Dadurch sind sie relativ einfach zu handhaben.

Nicht frei fließende Pulver sind oft feiner und klebrig. Sie verklumpen eher oder haften an Oberflächen. Diese Pulver haben eine schlechte Fließfähigkeit und können beim Abfüllen zu Verstopfungen oder uneinheitlichem Fluss führen. Sie werden in der Regel mit Vakuum- oder speziellen Vibrationsfüllern verarbeitet.

Granularität

Grobkörnige Produkte, wie z.B. Salz und Kristallzucker. Kann mit einem gewöhnlichen Schneckenfüller befriedigt werden. Fein pulverisierte Produkte wie Mehl und Talkumpuder. Sie verteilen sich leicht in der Luft und neigen dazu, Feuchtigkeit zu absorbieren. Sie benötigen daher einen hochpräzisen Schneckendosierer mit Staubkontrollfunktionen.

Zusammenhalt

Pulver wie Proteinpulver und Milchpulver verklumpen leicht. Dadurch wird die Fließfähigkeit beeinträchtigt. Daher sind für sie Füllstoffe mit Rührwerken erforderlich. Und Sie müssen die Umgebungsfeuchtigkeit kontrollieren. Bei hoher Luftfeuchtigkeit verklumpen sie leichter.

Fazit

Die Fragen, die Sie sich über Pulverabfüll- und Versiegelungsmaschinen stellen, haben Sie sicher schon beantwortet. Ich habe beschrieben, wie die einzelnen Arten von Pulverabfüllmaschinen funktionieren und einige der gängigen Versiegelungsmethoden. Wenn Sie Ihre Pulverprodukte abfüllen und versiegeln müssen. Sie müssen überlegen, welche Abfüll- und Versiegelungsmaschine am besten geeignet ist. Und welche Einstellungen Sie vornehmen können, um Ihre Produkte besser abzufüllen. Dann wird Ihnen dieser Artikel einige nützliche Ratschläge geben.