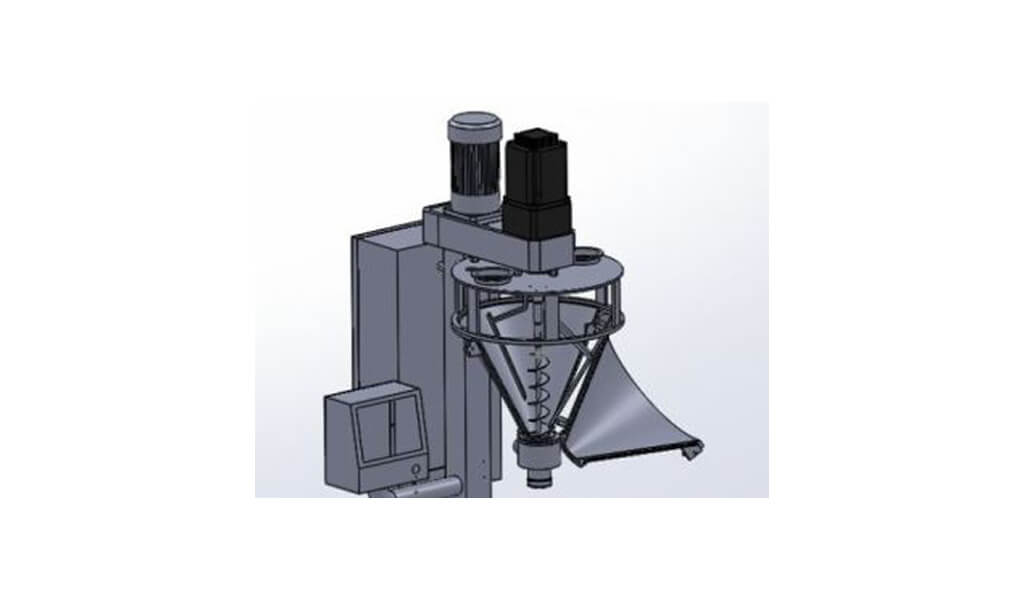

Wenn Sie an Pulverabfüllung denken, denken Sie bestimmt an den Schneckendosierer. Er ist oft die erste Wahl für die Pulverabfüllung. Er gibt das Produkt durch die Rotation der Schnecke quantitativ in den Behälter ab und verbessert so die Effizienz und Präzision der Pulverabfüllung. Er wird häufig in der Pharma-, Lebensmittel-, Kosmetik- und Chemieindustrie eingesetzt. Im Folgenden gebe ich Ihnen einen Überblick über die Funktionsweise und die einzelnen Komponenten.

Was ist Auger Filler

Schneckendosierer dosieren Produkte mit Hilfe der Schnecke, einer Vorrichtung, die das Material durch Rotation fördert. Sie misst die Produktmenge, die dem Behälter zugeführt werden muss, genau ab, mit einer sehr geringen Ungenauigkeit von weniger als einem Prozent. Er ist weit verbreitet für das Abfüllen von frei fließenden und nicht frei fließenden Produkten wie Salz, Zucker, Mehl, Backmischungen usw. und eignet sich besonders für das Abfüllen von Pulvern. Ganz gleich, ob die Partikel eine einheitliche oder uneinheitliche Größe haben, groß oder klein sind, die Schneckendosiermaschine ist die perfekte Wahl für sie. Die Schneckendosierung ist schnell und effizient. Wenn Sie also Pulver verpacken, ist dies eine gute Wahl für Sie.

Arbeitsprinzip des Schneckenfüllers

Das Material wird in den Trichter gefüllt, und das Rührwerk mischt das Material gleichmäßig durch, indem es sich dreht, um sicherzustellen, dass das Produkt gleichmäßig in die Schnecke gelangt.

Die Schaufeln des Rührwerks sind so konstruiert, dass sie bis zum Trichter reichen, und diese Konstruktion kann Rattenstau und Kavitation verhindern. Diese beiden Begriffe sind vielleicht neu für Sie.

Sagen wir es mal so: Rattenlochbildung ist die Bildung eines schmalen Kanals innerhalb des Materials in einem Silo oder Trichter. Und das Material kann nur durch diesen Kanal fließen, während der größte Teil des umgebenden Materials stehen bleibt. Dieses Problem tritt am häufigsten bei kohäsiven oder nicht frei fließenden Pulvern auf, wie z.B. Milchpulver und Mehl. Diese Pulver neigen dazu, aneinander und an den Wänden des Trichters zu kleben, was zu einem eingeschränkten Fluss und einer ineffizienten Förderung führt.

Kavitation ist die Bildung von Hohlräumen oder Leerräumen im Materialflusssystem, die zu einem schlechten, ungleichmäßigen und ineffizienten Materialfluss führen.

Die Rolle des Rührwerks liegt auf der Hand. Es kann dafür sorgen, dass das Material nicht an den Wänden des Trichters kleben bleibt, so dass der Materialfluss gleichmäßig und ohne Luftlöcher erfolgt und die stabile Befüllung der Schnecke gewährleistet ist. Die Rührflügel werden von einem separaten Servomotor angetrieben. Daher können Sie die Geschwindigkeit des Rührwerks leicht steuern, und es dreht sich in die entgegengesetzte Richtung wie die Schnecke.

Der Schneckenantrieb sorgt dafür, dass sich die Schnecke mit einer konstanten Geschwindigkeit dreht. Sie könnten also fragen, ob die konstante Geschwindigkeit der Schnecke der Grund dafür ist, dass Schneckenfüller das Material quantitativ in die Behälter abgeben. Natürlich ist das einer der Gründe. Es liegt auch daran, dass die Schnecke eine gleichbleibende Steigung und eine gleich große Schnecke hat. Je größer die Schnecke ist, desto größer ist die Menge an Pulver, die pro Umdrehung abgegeben wird. Schneckendosierer mit kleiner Steigung und kleiner Schnecke steuern den Materialfluss genauer. Schneckendosierer mit großer Steigung und großer Schnecke sind für Anwendungen geeignet, die einen hohen Durchsatz erfordern. Mit Hilfe des Schneckenflügels wird das Material dosiert und in einen Trichter geleitet, um es in Behälter zu dosieren.

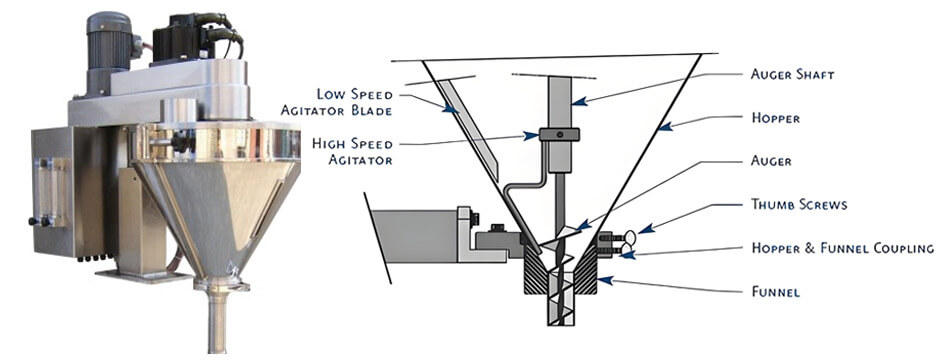

Hauptteile des Schneckenfüllers

Antrieb Montage

Die Antriebsbaugruppe der Schneckenfüllmaschine erleichtert der Füllmaschine einen zuverlässigen Füllvorgang. Die Antriebseinheit besteht hauptsächlich aus einem Servoantrieb und einem Übertragungsmechanismus. Die Antriebsbaugruppe besteht aus zwei unabhängigen Motoren, die die Drehung und Geschwindigkeit der Schnecke und die Drehung und Geschwindigkeit des Rührwerksflügels steuern. Der Antrieb kann elektrisch, hydraulisch oder pneumatisch sein.

Trichter

Der Trichter ist der Lagerbereich, in dem das Material aufbewahrt wird, bevor es in den Behälter geschraubt wird. Er besteht in der Regel aus rostfreiem Stahl 304, der durch rostfreien Stahl 316L ersetzt werden kann, wenn korrosive Umgebungen betroffen sind. Es handelt sich um ein geteiltes Design mit Schnellverschlussklammern für eine einfache Reinigung und Wartung. Einige Trichter sind mit einem Sichtfenster ausgestattet, durch das Sie das Innere des Trichters inspizieren können.

Werkzeugbau

Der Werkzeugteil steht im Mittelpunkt der Leistung einer Schneckenfüllmaschine. Er besteht aus der Schnecke, dem Rührflügel und dem Trichter. Alle sind austauschbare Einheiten, die Sie nach Bedarf austauschen können.

- Schnecke: Sie dreht sich vertikal im Trichter und leitet das Material aus dem Trichter. Die Geschwindigkeit der Schnecke kann je nach Bedarf eingestellt werden.

- Rührflügel: Der Rührflügel mischt das Material gleichmäßig, indem er sich dreht, um sicherzustellen, dass das Produkt gleichmäßig in die Spiralflügel gelangt. Es leitet das Produkt zur Schnecke und dreht sich in die entgegengesetzte Richtung zur Schnecke. Sie können auch die Rotationsgeschwindigkeit nach Ihren Bedürfnissen einstellen.

- Trichter: Der Trichter ist die Auslassöffnung der Schneckenfüllmaschine, durch die das Produkt in den Behälter geleitet wird, und er ist der Ort, an dem das Produkt ausgegeben wird. Je nach Ihren Bedürfnissen können Sie den Trichter individuell anpassen. Zum Beispiel können Sie einen Trichter mit verstellbaren Schiebern oder einer anderen Durchflusskontrolle ausstatten, um den Fluss des Produkts in den Behälter zu regulieren.

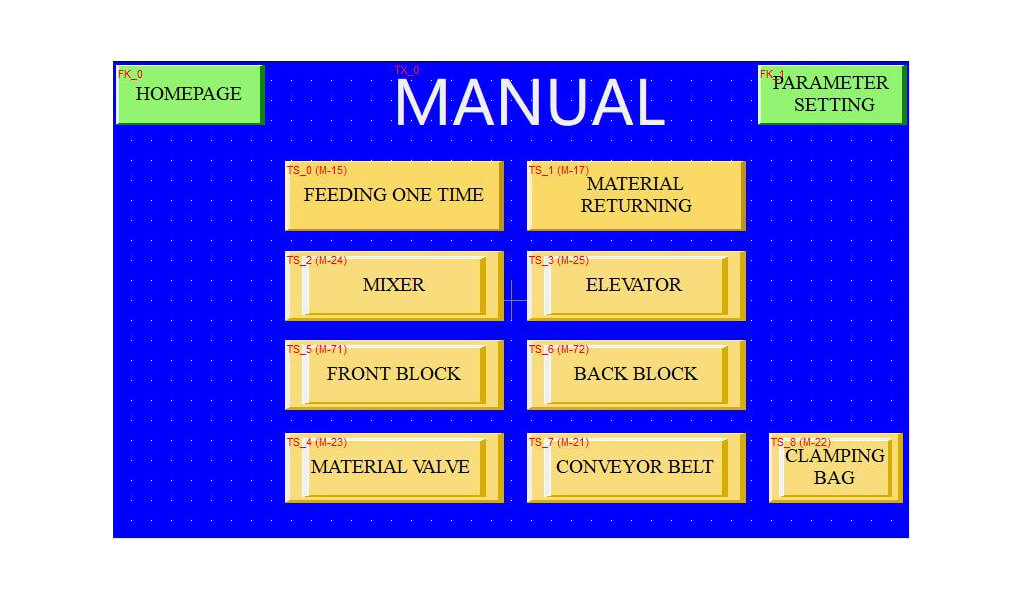

Bedienfeld

Über das Bedienfeld können Sie, wie der Name schon sagt, verschiedene Parameter der Schneckenfüllmaschine einstellen. Zum Beispiel die Schneckendrehzahl, das Füllvolumen und die Füllgeschwindigkeit. Sie können sie je nach den Eigenschaften des Produkts und Ihren Bedürfnissen einstellen. Einige Maschinen sind auch mit einem SPS-basierten Touchscreen ausgestattet, der die Bedienung bequemer macht und die Arbeitsgeschwindigkeit erhöht.

Förderband

Förderbänder kennen Sie als ein Gerät, mit dem gefüllte Produkte von einer Station zu einer anderen transportiert werden. Sie sind in der Regel mit Behälterhaltern, variablen Geschwindigkeitsreglern, fotoelektrischen Sensoren und verstellbaren Führungsschienen ausgestattet. Durch den Einsatz von Förderbändern wird der Automatisierungsgrad von Schneckenabfüllmaschinen erheblich verbessert.

Druckluftsystem

Druckluftsysteme werden verwendet, um die pneumatischen Komponenten von Maschinen zu steuern, z.B. den Antriebsmechanismus. Das Druckluftsystem reguliert die Durchflussmenge des Produkts. Es trägt dazu bei, dass die Schneckenfüllmaschine zuverlässig und gleichmäßig füllt.

Arten von Schneckenfüllern

Halbautomatischer Schneckenfüller

Halbautomatische Schneckenfüller sind Maschinen, die manuell bedient werden müssen, aber sie sind sehr einfach zu bedienen. Der Bediener muss den Behälter zum Befüllen unter den Auslass stellen. Normalerweise verfügt die Maschine über ein Fußpedal, das einem Fütterungsschalter entspricht.

Automatischer Schneckenfüller

Die automatische Schneckenfüllmaschine hingegen erfordert keine manuelle Bedienung. Sie ist in der Lage, verschiedene Vorgänge automatisch auszuführen und kann schneller und genauer abfüllen. Die automatische Schneckenfüllmaschine weiß, wann das Produkt gefüllt ist. Zu diesem Zeitpunkt kann das Produkt über ein Förderband zum nächsten Ort transportiert werden. Sie wird häufig in großen Produktionslinien für Lebensmittel, Pharmazeutika und so weiter eingesetzt.

Doppelschneckenfüller

Die Doppelschnecken-Füllmaschine ist mit zwei Schnecken ausgestattet, eine für die grobe Befüllung und die andere für die präzise Befüllung.

Mehrere Schneckenbefüller

Der Mehrfachschneckenfüller hat mehrere Füllköpfe für eine schnellere und effizientere Befüllung.

Fazit

Wenn Sie sich für die Pulverabfüllung interessieren, dann ist es besser, wenn Sie die Schneckenabfüllmaschine vorher genau kennen. Einschließlich der Betriebsabläufe und der wichtigsten Komponenten. Das hilft Ihnen bei der Wahl der richtigen Schneckenfüllmaschine oder der Teile, die Sie ersetzen müssen.