Qu’est-ce qu’un système d’alimentation et pourquoi est-il important pour votre entreprise ?

Êtes-vous préoccupé par la faible efficacité de la manutention des matériaux sur la chaîne de production ?

Cet article vous présentera le système d’alimentation, qui améliorera les processus de manutention et d’emballage de votre entreprise. Vous apprendrez comment ces systèmes fonctionnent, quels sont leurs types et comment ils peuvent améliorer l’efficacité de votre emballage.

Qu’est-ce qu’un système d’alimentation ?

Un système d’alimentation est une solution mécanique ou automatisée conçue pour mesurer, transférer et emballer des matériaux de manière efficace. Il est largement utilisé dans des secteurs tels que l’alimentation, les produits pharmaceutiques et la fabrication pour assurer la précision du pesage et de la manipulation des matériaux. Qu’il s’agisse de poudres, de liquides ou de particules solides, il existe un système d’alimentation adapté à vos besoins.

Types de systèmes d’alimentation

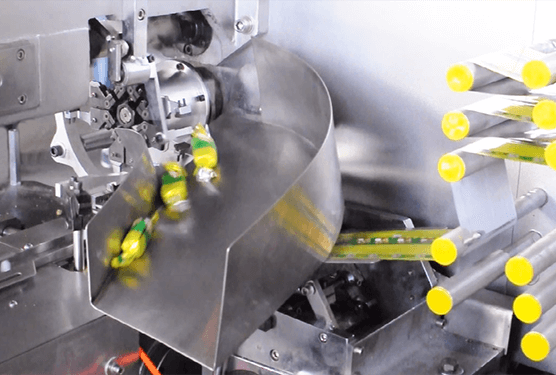

1. Système de dosage par godet volumétrique

Le système de dosage par gobelet est l’un des types de systèmes d’alimentation les plus courants. Il utilise une plate-forme rotative avec un gobelet doseur pour transférer les matériaux vers une machine d’emballage. Ce système est idéal pour les particules solides et est souvent associé à une machine de conditionnement verticale ou à des gobelets doseurs universels.

- Comment cela fonctionne-t-il? Le matériau tombe dans le gobelet gradué, qui tourne en position de formation et laisse tomber le matériau dans un sac ou un conteneur.

- Gamme de gobelets de mesure : 1200 – 800 ML, 800 – 600 ML, 600 – 400 ML, 400 – 250 ml, 250 – 100 ML, 100 – 50 ML, 50 – 30 ML, 30 – 20 ML

- Types de tasses à mesurer:

- Gobelets volumétriques à porte ouverte: Convient aux machines verticales de formage, remplissage et scellage. Il est possible d’obtenir des mesures différentes uniquement en ajustant l’espace du gobelet de mesure vers le haut et vers le bas pour l’augmenter ou le comprimer.

- Gobelet universel: Ajustable à différents volumes en enlevant ou en ajoutant des anneaux en plastique.

2. Balance combinée à plusieurs têtes

Si vous avez affaire à des matériaux de grande taille ou de forme irrégulière, la balance combinée à plusieurs têtes est votre meilleur choix. Ce système est parfait pour les matériaux tels que les noix, les graines, les snacks et même les petites pièces de quincaillerie.

- Comment cela fonctionne-t-il? Les matériaux sont acheminés par un élévateur vers la partie supérieure de la balance. Sous l’effet des vibrations, les matériaux tombent dans la goulotte. La goulotte intermédiaire sert de transition, tandis que la goulotte inférieure est la goulotte de pesage. Lorsque le matériau dans la goulotte inférieure atteint le poids cible, la goulotte s’ouvre et le matériau est déchargé.

Par exemple, pour peser 100 g de matériau, trois goulottes peuvent combiner des poids tels que 30 g + 30 g + 40 g pour atteindre le poids total avant déchargement.

Note : Pour les matériaux susceptibles de coller à l’acier inoxydable, il est nécessaire de choisir une trémie à motifs.

- Capacité:

– Les seaux de pesée sont disponibles dans des tailles telles que 0,5L, 1,6L, 2,5L et 5L.

– Gamme de pesée : 1-200g, 10-1000g, 10-2000g, 100-3000g - Nombre de têtes: Généralement 12, 14, 18 ou 20 têtes, mais des configurations personnalisées sont possibles.

3. Échelle linéaire

La balance linéaire est conçue pour les particules fines et les poudres, telles que le sucre, le sel et le riz. Elle est souvent utilisée en combinaison avec des machines d’emballage pour des opérations entièrement automatisées.

- Comment cela fonctionne-t-il? Le matériau est introduit dans une trémie de stockage, puis vibré dans un godet de pesage. Des capteurs de poids dynamiques contrôlent le matériau jusqu’à ce qu’il atteigne le poids défini, à partir duquel le godet s’ouvre.

- Capacité:

- Les seaux de pesée vont de 0,5 à 8 litres, en fonction du matériau.

- Nombre de têtes d’échelle linéaire : 1, 2, 4, 6, 8 têtes (personnalisable).

- Caractéristiques spéciales:

- Peut mesurer simultanément plusieurs matériaux pour les emballages mixtes.

- Utilise un alimentateur à vibrations progressives pour une distribution uniforme des matériaux.

4. Machine de remplissage de liquides

La machine de remplissage de liquides est le choix idéal pour les matériaux liquides et pâteux.

- Types:

- Machine de remplissage de pâtes: Convient aux produits peu fluides, tels que la sauce tomate, la sauce au jaune d’œuf et les détergents.

- Machine de remplissage de liquides: Convient aux liquides à haute fluidité, tels que l’eau et le lait.

- Comment cela fonctionne-t-il? Un mécanisme à piston aspire et distribue le matériau. La quantité de remplissage est contrôlée en ajustant la course du cylindre.

- Capacité: Disponible dans des gammes de 10-100 ml à 1000-5000 ml.

Gamme de volumes standard (unité : ml) :

| 10-100 | 30-300 | 50-500 | 100-1000 | 300-2500 | 1000-5000 |

- Configuration: Il peut s’agir d’une tête simple ou double, selon l’application.

5. Alimentateur à vis

L’alimentateur à vis est idéal pour les poudres et les matériaux granulaires difficiles à manipuler, tels que la farine, le sucre ou les poudres pharmaceutiques. Il est disponible en trois configurations : droite, inclinée et horizontale.

- Comment cela fonctionne-t-il? Le matériau est introduit dans une trémie et mesuré par la rotation d’une vis. La vitesse et la rotation de la vis déterminent la quantité de matière distribuée.

- Capacité:

- Alimentateur à vis droite: Principalement associé à une machine de scellage à remplissage vertical, trémie de 30 ou 50 litres, plage de mesure de 5 à 3000 g.

- Alimentateur à vis inclinée: Principalement associé à une machine à vffs compacte, trémie de 8L, plage de mesure de 2g à 30g.

- Alimentateur à vis horizontale: Conçu pour les matériaux de grande taille ou de haute viscosité.

Pourquoi choisir un système d’alimentation ?

- Précision: Garantit des mesures précises et réduit les déchets.

- Efficacité: Automatise la manipulation des matériaux, ce qui permet d’économiser du temps et de la main-d’œuvre.

- Polyvalence: Convient à une large gamme de matériaux, des liquides aux solides.

- Personnalisation: Peut être adapté pour répondre à des besoins de production spécifiques.

Questions fréquemment posées

Quels matériaux un système d’alimentation peut-il traiter ?

Les systèmes d’alimentation sont polyvalents et peuvent traiter des matériaux tels que des poudres, des granulés, des liquides et même des objets de forme irrégulière.

Comment choisir le bon système d’alimentation pour mon entreprise ?

Tenez compte du type de matériau, de sa viscosité et de la précision requise. Consultez un professionnel pour trouver la solution la mieux adaptée à vos besoins.

Combien de sacs la balance à têtes multiples peut-elle emballer par minute ?

Plus précisément, cela dépend du type de matériau, et l’analyse doit être effectuée en fonction du poids en grammes.

Lorsque le matériau a une bonne fluidité, un faible poids en grammes, la vitesse de traitement est plus rapide. L’ajout d’une trémie à agrégats accélère également la vitesse.

La balance à 10 têtes peut traiter environ 40 à 50 sacs/min.

La balance à 14 têtes peut traiter environ 70 à 80 sacs/min.

La balance à 16 têtes peut traiter environ 120 sacs/min.

Combien de sacs la balance linéaire multi-têtes peut-elle emballer par minute ?

Plus l’exigence de précision de l’emballage est élevée, plus la vitesse sera lente ; plus l’exigence de précision est faible, plus la vitesse sera rapide.

Balance linéaire à 1 tête : 5 sacs/min

2 têtes échelle linéaire : 10 sacs/min

4 têtes échelle linéaire : 20 – 30 sacs/min

Quelle est la plage de pesage des alimentateurs à vis ?

Les distributeurs à vis ont une plage de pesée allant de 2g à 3000g, en fonction du type et de la configuration.

Quelles sont les options de capacité pour les machines de remplissage de liquides ?

Les machines de remplissage de liquides ont des capacités standard allant de 10 à 5000 ml, personnalisables en fonction des besoins spécifiques.

Quel est l’entretien requis pour le système d’évacuation des matières ?

Nettoyez régulièrement la goulotte de pesée et les capteurs, vérifiez l’étanchéité des cylindres et des pistons et assurez un fonctionnement stable de l’équipement sur le long terme.

Conclusion

Que vous traitiez des poudres, des liquides ou des solides, il existe un système conçu pour répondre à vos besoins. Choisissez le bon système d’alimentation pour améliorer l’efficacité de votre conditionnement et la qualité de vos produits.