Hai intenzione di avviare un’attività di produzione alimentare? Allora dovresti conoscere gli elementi essenziali della sicurezza alimentare e dei punti critici di controllo (CCP)!

Ebbene, per gestire la produzione alimentare e avere successo in questo settore, devi riconoscere il CCP. Questo ti aiuterà a mantenere la qualità degli alimenti dalla produzione alla distribuzione.

Vuoi saperne di più? Scopriamo la definizione di CCP, le misure di controllo, il principio del piano HACCP e così via.

Che cos’è un punto di controllo critico (CCP)?

In un processo di produzione alimentare, un Punto Critico di Controllo (CCP) viene applicato per ridurre al minimo ed eliminare i rischi per la sicurezza alimentare. L’identificazione dei CCP è fondamentale nel sistema HACCP (Hazard Analysis and Critical Control Points). In questo modo si garantisce la sicurezza degli alimenti dalla produzione al consumo.

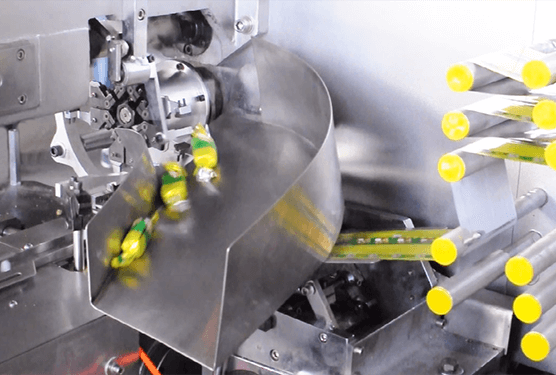

Inoltre, i CCP sono punti specifici come la cottura, il raffreddamento o il confezionamento, in cui la mancata gestione dei rischi può portare alla contaminazione o a prodotti non sicuri. Alcuni esempi di CCP nei sistemi di produzione alimentare sono…

- Pastorizzazione: Si tratta di riscaldare il latte a una temperatura e a un tempo particolari per uccidere i batteri nocivi.

- Cottura: riscaldare la carne a una certa temperatura fino alla morte dei batteri.

- Congelamento: Conserva gli alimenti nel congelatore per evitare la formazione di batteri.

- Livello di pH: Controlla il livello di pH degli alimenti in modo che i batteri non possano sopravvivere.

- Controllo della temperatura: È necessario quando il cibo viene conservato e trasportato per l’acquirente. In questo modo si elimina la crescita dei funghi.

- Test microbici: Viene effettuato durante il confezionamento o la distribuzione dei prodotti alimentari. Analizza i batteri come la listeria e la salmonella.

- Rilevamento dei metalli: Controlla gli alimenti con un metal detector per verificare la presenza di contaminanti metallici durante l’imballaggio.

Cosa sono le misure di controllo?

Con le misure di controllo puoi ridurre i pericoli per la sicurezza alimentare. Le misure di controllo possono essere un processo, un’attività, un compito e un passo verso la sicurezza alimentare. Nello specifico, le misure di controllo significano che non tutti i pericoli, come la contaminazione e la crescita batterica, possono essere evitati. Tuttavia, grazie ad esse è possibile gestire e controllare tutti i pericoli.

Alcune delle misure di controllo sono

- Punto di controllo critico (CCP)

- Punti di controllo (CP)

- Punto di controllo critico (CCP)

- Programmi di prerequisiti (PRP)

Differenze tra CCP, CP, OPRP e PRP

Vediamo qui di seguito alcune delle principali differenze tra CCP, CP, OPRP e PRP.

CCP

Come già saprai, i CCP si riferiscono ai punti critici di controllo che sono necessari per ridurre i rischi alimentari. Il CCP può essere un’attività o un’azione che si intraprende per salvare il cibo per il negozio e rifornirlo dalla produzione.

CP

A differenza del CCP, il CP è un metodo meno critico e semplice per garantire la sicurezza alimentare. Ad esempio, lavando gli ingredienti come le patate prima di iniziare il processo di cottura. In questo modo, si eliminano i rischi fisici e biologici.

OPRP

L’Operation Prerequisite Program (OPRP o ORP) controlla la probabilità del rischio di rischi alimentari. Il processo non è critico ma necessario per la sicurezza degli alimenti. È principalmente pulito e mantiene una corretta igiene nell’area alimentare e di produzione.

PRP

PRP è l’acronimo di programmi di prerequisiti, che significa mantenere il compito di base di pulire rigorosamente l’intero stabilimento alimentare. Questo include i sistemi di lavaggio delle mani dei lavoratori, l’igiene, le condizioni sanitarie e altro ancora. In questo modo puoi garantire la qualità degli alimenti e i sistemi operativi standard.

I PRP più comuni sono.

- Procedure operative standard di sanificazione (SSOP)

- La disposizione dei locali

- Lavaggio e sanificazione

- Costruzione dell’edificio

- Tracciabilità

- Ricevere la merce

- Misure per la prevenzione della contaminazione crociata

- Macchinari di produzione

- Disinfestazione

- Acqua, aria, alimentazione

- Igiene del personale

Una rapida tabella delle differenze tra CCP, CP, OPRP e PRP

| Misura di controllo | Punto di controllo critico (CCP) | Punto di controllo (CP) | Programma Prerequisiti Operativi (OPRP) | Programma Prerequisiti (PRP) |

| Obiettivo | Passi specifici per prevenire/eliminare i rischi | Fase generale in cui è possibile applicare il controllo | Misure di controllo per ridurre le probabilità di rischio | Condizioni di base per una produzione igienica |

| Applicazione | Cottura, pastorizzazione | Rilevamento dei metalli, monitoraggio dell’igiene | Particolare di ogni processo | Pulizia, disinfestazione, igiene dei dipendenti |

| Standard analitici | Limiti critici | Verifica | Rilevamento | Verifica |

| Conseguenze | Cibo non sicuro e azioni legali | Nessun rischio per la salute | Cibo non pericoloso | Cibo non pericoloso |

Alberi decisionali dei punti critici di controllo

L’albero decisionale CCP è uno strumento utilizzato nei sistemi HACCP per determinare sistematicamente quali fasi di un processo di produzione alimentare sono punti critici di controllo. Consiste in una serie di domande a cui si risponde in modo sequenziale per identificare le fasi in cui i rischi significativi per la sicurezza alimentare possono essere controllati a un livello accettabile.

Alcune delle domande dell’albero decisionale comprendevano…

- Il pericolo significativo può essere controllato da programmi preliminari?

- Esistono misure di controllo specifiche per il pericolo identificato in questa fase?

- Una fase successiva impedirà o eliminerà il pericolo o lo ridurrà a un livello accettabile?

- Questa fase può prevenire o eliminare il pericolo o ridurlo a un livello accettabile?

Punti critici di controllo tipici della produzione alimentare

Ci sono molti punti critici di controllo nella produzione alimentare. I problemi di sicurezza più comuni sono

Test fisici

Con i test fisici nella produzione alimentare, puoi rilevare diverse contaminazioni come sporcizia, insetti, capelli e detriti nei punti di controllo. Allo stesso tempo, i rifiuti dei roditori si trasformano in un rischio per la sicurezza biologica, quindi è necessario un controllo dei parassiti. Altrimenti, se non si effettuano i controlli fisici in modo efficace, gli alimenti possono rovinarsi.

Test microbiologici

L’analisi microbiologica consiste nell’eliminare i batteri nocivi dai prodotti crudi cuocendoli a una certa temperatura. Ad esempio, è possibile uccidere i batteri della salmonella dal pollo a una temperatura minima di 160 gradi Fahrenheit.

Inoltre, congelando gli alimenti, puoi ridurre la crescita dei microrganismi. Con il controllo della formulazione, puoi mantenere la microbiologia come l’applicazione di conservanti naturali e artificiali.

Test chimici

Questo è un altro punto di controllo critico per la produzione alimentare. È possibile utilizzare additivi alimentari per aumentare la durata di conservazione degli alimenti. Anche in questo caso, il congelamento e la cottura possono salvare gli alimenti dalle sostanze chimiche. Spesso la conservazione degli alimenti può causare dei rischi, come ad esempio l’utilizzo di un pH inferiore per confezionare i pomodori, che li rovina.

Perché è necessario identificare i CCP nella produzione alimentare?

Dovresti identificare i CCP per proteggere gli alimenti da funghi e altri batteri e mantenerne la qualità. Il motivo principale dovrebbe essere…

Evita i rischi alimentari: Come già sai, la produzione di alimenti può presentare diversi rischi per la sicurezza, dalla creazione al consumo. Quindi, se identifichi i CCP negli alimenti, puoi prolungare la loro durata di conservazione e prevenire i batteri. Questi includono protocolli di sanificazione, monitoraggio della temperatura, prevenzione della contaminazione, ecc.

Garantire la conformità agli standard normativi: Istituzioni come la FDA stabiliscono regole per garantire la sicurezza delle persone. La produzione alimentare deve seguire queste regole senza eccezioni. Quindi, istituendo dei CCP, puoi dimostrare che i tuoi prodotti rispettano questi standard. In questo modo eviterai multe e proteggerai la tua reputazione.

Migliorare la qualità e la consistenza del prodotto: Dalla temperatura ai valori di pH, se monitori questi punti critici, puoi prolungare la durata di conservazione del prodotto. Inoltre, la costanza nella qualità degli alimenti crea fiducia nei clienti e fidelizza l’azienda, il che porta al successo.

7 principi del piano HACCP

Per l’attuazione, il piano HACCP si basa su 7 principi specificati dalla ISO 22000, lo standard per i sistemi di gestione della sicurezza alimentare. Questi principi HACCP includono

- Eseguire un’analisi dei pericoli

Questo principio prevede l’identificazione di potenziali problemi chimici, biologici e fisici che potrebbero compromettere la sicurezza alimentare nelle varie fasi del processo produttivo. Il team HACCP deve valutare gli ingredienti, le fasi di lavorazione e i metodi di conservazione per creare un elenco completo dei pericoli. L’analisi distingue tra i pericoli significativi che richiedono un controllo e quelli che non lo richiedono, assicurando che il piano affronti solo i rischi rilevanti.

- Identificare i punti critici di controllo

Si tratta di un processo o di un’attività in cui è possibile applicare un controllo critico per prevenire o ridurre i rischi per la sicurezza degli alimenti. Puoi utilizzare un albero decisionale per facilitare la determinazione dei CCP. Le domande possono essere

- Questo passaggio è evitabile?

- Quali sono i modi giusti per ridurre i rischi?

- Quali tecniche possono essere utilizzate?

- Stabilire i limiti critici

Creando valori massimi e minimi per ogni misura di controllo associata a un CCP, puoi evitare i rischi di contaminazione. Il limite deve dipendere da considerazioni normative e scientifiche come il tempo, l’attività dell’acqua, la temperatura, il pH e altro ancora.

In particolare, durante il trasporto dell’alimento, qual è la temperatura necessaria per preservarlo dalla contaminazione? In questo modo potrai determinare i limiti critici e rispettarli durante lo stoccaggio, la produzione e altro.

- Sviluppare procedure di monitoraggio

I sistemi di monitoraggio sono necessari per garantire che ogni CCP rimanga all’interno della restrizione critica stabilita. Questo definisce come, quando e da chi verrà effettuato il monitoraggio. È quindi necessario impiegare personale esperto per il monitoraggio, poiché l’osservazione regolare aiuta a rilevare eventuali deviazioni dai limiti critici. Ciò consente di intraprendere azioni correttive tempestive.

- Formulare azioni correttive

Questa fase viene dopo la procedura di monitoraggio; supponiamo che i limiti critici non siano rispettati. A quel punto, è necessario intraprendere azioni correttive. Questo principio delinea le procedure da seguire quando si verificano delle deviazioni. Ad esempio, si possono prendere provvedimenti per evitare che alimenti non sicuri entrino nella catena alimentare e si possono adottare misure per correggere la situazione.

- Stabilire le procedure di verifica

I processi di verifica sono attività che confermano il corretto funzionamento del piano HACCP. Vengono condotti audit, monitorati i registri e effettuati test per garantire che il sistema funzioni secondo il piano stabilito. In questo modo è possibile stabilire che il sistema HACCP è efficiente nel controllare i pericoli.

- Mantenere i registri e la documentazione

Infine, ma non meno importante, un’accurata documentazione è essenziale per dimostrare che il sistema HACCP funziona come previsto. La documentazione deve includere i dettagli dell’analisi dei pericoli, l’identificazione dei CCP, i risultati del monitoraggio e i sistemi di verifica. Queste informazioni sono necessarie per gli audit e la conformità alle normative.

Conclusione

Speriamo che dopo aver letto tutto l’articolo non ti sia confuso sui punti critici di controllo nella produzione alimentare! Identificando e determinando i CCP, puoi evitare rischi per la sicurezza alimentare, prolungare la durata di conservazione e molto altro. In caso contrario, potresti perdere clienti e il tuo marchio ed essere punito legalmente.