Bir gıda üretim işine başlamayı mı planlıyorsunuz? O halde, gıda güvenliği ve kritik kontrol noktalarının (CCP) temelleri hakkında bilgi sahibi olabilirsiniz!

Gıda üretimi yapmak ve bu sektörde başarılı olmak için CCP’yi tanımalısınız. Bu, üretimden dağıtıma kadar gıda kalitesini korumanıza yardımcı olacaktır.

Ayrıntılı olarak bilmek ister misiniz? CCP’nin tanımı, kontrol önlemleri, temel HACCP planı vb. hakkında bilgi edinmek için içeri dalalım.

Kritik Kontrol Noktası (CCP) Nedir?

Bir gıda üretim sürecinde, gıda güvenliği tehlikelerini en aza indirmek ve silmek için bir Kritik Kontrol Noktası (CCP) uygulanır. Tehlike Analizi ve Kritik Kontrol Noktaları (HACCP) sisteminde CCP’lerin belirlenmesi çok önemlidir. Bu şekilde üretimden tüketime kadar gıda güvenliği sağlanır.

Ayrıca CCP’ler, risklerin yönetilememesinin kontaminasyona veya güvensiz ürünlere yol açabileceği pişirme, soğutma veya paketleme gibi belirli noktalardır. Gıda üretim sistemlerindeki CCP örneklerinden bazıları şunlardır

- Pastörizasyon: Bu, zararlı bakterileri öldürmek için sütün belirli bir süre ve sıcaklıkta ısıtılması anlamına gelir.

- Pişirme: Bakteriler ölene kadar etin belirli bir sıcaklığa kadar ısıtılması.

- Dondurma: Bakteri üremesini önlemek için gıda maddelerini dondurucuda saklayın.

- pH seviyesi: Bakterilerin hayatta kalamaması için gıda pH seviyesini kontrol edin.

- Sıcaklık kontrolü: Gıda depolanırken ve alıcı için taşınırken gereklidir. Bu mantar oluşumunu ortadan kaldırır.

- Mikrobiyal test: Bu, gıda ürünleri paketlenirken veya dağıtılırken yerleştirilir. Listeria ve salmonella gibi bakterileri test eder.

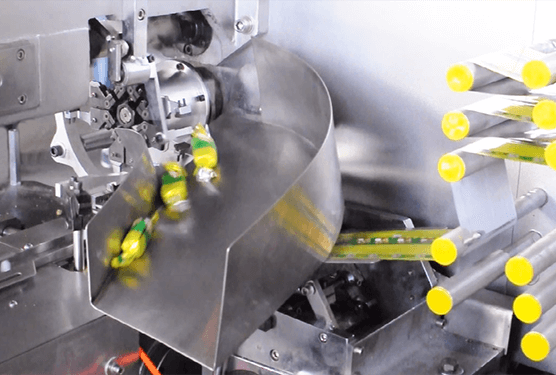

- Metal algılama: Gıdaları paketlerken metal detektörü ile metal kirleticilere karşı kontrol edin.

Kontrol Önlemleri Nelerdir?

Kontrol önlemleri ile gıda güvenliği tehlikelerini azaltabilirsiniz. Kontrol önlemleri gıda güvenliğine yönelik bir süreç, faaliyet, görev ve adım olabilir. Daha spesifik olarak, kontrol önlemleri kontaminasyon ve bakteri üremesi gibi tüm tehlikelerin önlenemeyeceği anlamına gelir. Ancak bununla birlikte tüm tehlikeleri yönetebilir ve kontrol edebilirsiniz.

Kontrol önlemlerinden bazıları şunlardır

- Kritik Kontrol Noktası (CCP)

- Kontrol Noktaları (CP)

- Kritik Kontrol Noktası (CCP)

- Ön Koşul Programları (PRP)

CCP, CP, OPRP ve PRP Arasındaki Farklar

Aşağıdaki bölümde CCP, CP, OPRP ve PRP arasındaki bazı temel farkları görelim-

ÇKP

Bildiğiniz gibi CCP, gıda tehlikelerini azaltmak için gerekli olan kritik kontrol noktalarını ifade eder. CCP, mağaza için gıda tasarrufu yapmak ve üretimden tedarik etmek için yaptığınız herhangi bir görev veya eylem olabilir.

CP

CCP’nin aksine CP, gıda güvenliğini sağlamak için daha az kritik ve kolay bir yöntemdir. Örneğin, pişirme işlemine başlamadan önce patates gibi malzemeleri yıkamak. Bu şekilde fiziksel ve biyolojik tehlikeleri temizlemiş olursunuz.

OPRP

Operasyon Ön Koşul Programı (OPRP veya ORP) gıda tehlikesi riskinin olasılığını kontrol eder. Süreç kritik değildir ancak gıdanın güvenliği için gereklidir. Esas olarak temizdir ve gıda ve üretim alanında uygun hijyeni sağlar.

PRP

PRP, ön koşul programları anlamına gelir ve tüm gıda fabrikasının temizlenmesine yönelik temel görevin sıkı bir şekilde sürdürülmesi anlamına gelir. Bu, çalışanların el yıkama sistemlerini, hijyeni, sıhhi koşulları ve daha fazlasını içerir. Bu şekilde gıda kalitesini ve standart işletim sistemlerini güvence altına alabilirsiniz.

En yaygın PRP’ler şunlardır

- Sanitasyon Standart İşletim Prosedürleri (SSOP)

- Tesisin yerleşim planı

- Yıkama ve sterilizasyon

- Bina inşaatı

- İzlenebilirlik

- Malların teslim alınması

- Çapraz kontaminasyonun önlenmesine yönelik tedbirler

- Üretim makineleri

- Haşere kontrolü

- Su, hava, güç kaynakları

- Personel hijyeni

CCP, CP, OPRP ve PRP Arasındaki Farklara İlişkin Hızlı Bir Grafik

| Kontrol Tedbiri | Kritik Kontrol Noktası (CCP) | Kontrol Noktası (CP) | Operasyonel Ön Koşul Programı (OPRP) | Ön Koşul Programı (PRP) |

| Amaç | Tehlikeleri önlemeye/ortadan kaldırmaya yönelik spesifik adımlar | Kontrolün uygulanabileceği genel adım | Tehlike olasılığını azaltmak için kontrol önlemleri | Hijyenik üretim için temel koşullar |

| Uygulama | Pişirme, pastörizasyon | Metal algılama, sanitasyon izleme | Her sürece özel | Temizlik, haşere kontrolü, çalışan hijyeni |

| Analitik standartlar | Kritik Sınırlar | Doğrulama | Algılama | Doğrulama |

| Sonuçlar | Güvenli olmayan gıda ve yasal işlem | Sağlık riski yok | Güvensiz gıda değil | Güvensiz gıda değil |

Kritik Kontrol Noktası Karar Ağaçları

CCP karar ağacı, bir gıda üretim sürecindeki hangi adımların kritik kontrol noktaları olduğunu sistematik olarak belirlemek için HACCP sistemlerinde kullanılan bir araçtır. Önemli gıda güvenliği tehlikelerinin kabul edilebilir bir seviyede kontrol edilebileceği adımları belirlemek için sırayla cevaplanan bir dizi sorudan oluşur.

Karar ağacının bazı soruları şunları içeriyordu

- Önemli tehlike ön koşul programları ile kontrol edilebilir mi?

- Bu adımda tanımlanan tehlike için özel kontrol önlemleri mevcut mu?

- Sonraki bir adım tehlikeyi önleyecek veya ortadan kaldıracak ya da kabul edilebilir bir seviyeye indirecek mi?

- Bu adım tehlikeyi önleyebilir veya ortadan kaldırabilir ya da kabul edilebilir bir seviyeye indirebilir mi?

Tipik Gıda Üretimi Kritik Kontrol Noktaları

Gıda üretiminde birçok kritik kontrol noktası vardır. En yaygın güvenlik sorunları şunlardır

Fiziksel Testler

Gıda üretiminde fiziksel testlerle, kontrol noktalarında kir, böcek, kıl ve döküntü gibi çeşitli kontaminasyonları tespit edebilirsiniz. Aynı zamanda kemirgen atıkları da biyolojik güvenlik riskine dönüşür, bu nedenle haşere kontrolü gereklidir. Aksi takdirde, fiziksel testleri etkili bir şekilde sürdürmediğinizde, gıda bozulabilir.

Mikrobiyolojik Testler

Mikrobiyolojik test, çiğ ürünlerdeki zararlı bakterilerin belirli bir sıcaklıkta pişirilerek öldürülmesi anlamına gelir. Örneğin, tavuktaki salmonella bakterisini en az 160 Fahrenheit derecede öldürebilirsiniz.

Ayrıca, gıdaları dondurarak mikroorganizmaların büyümesini azaltabilirsiniz. Formülasyon kontrolü ile, doğal ve yapay koruyucular uygulamak gibi mikrobiyolojik koruma sağlayabilirsiniz.

Kimyasal Testler

Bu, gıda üretimi için bir başka kritik kontrol noktasıdır. Gıdanın raf ömrünü artırmak için gıda katkı maddeleri kullanabilirsiniz. Yine, dondurma ve pişirme gıdayı kimyasallardan koruyabilir. Çoğu zaman, gıdayı depolamak, domatesleri paketlemek için daha az pH kullanmak gibi tehlikelere neden olabilir, bu da onları mahveder.

Gıda Üretiminde Neden CCP’leri Tanımlamanız Gerekiyor?

Gıdaları mantar ve diğer bakterilerden korumak ve kalitesini korumak için CCP’leri tanımlamalısınız. Ana sebep şu olmalıdır

Gıda Tehlikelerinden Kaçının: Bildiğiniz gibi, gıda üretimi, üretimden tüketime kadar çeşitli güvenlik tehlikeleriyle karşı karşıya kalabilir. Dolayısıyla, gıda maddelerindeki CCP’leri belirlediğinizde, raf ömürlerini uzatabilir ve bakterilere karşı koruyabilirsiniz. Bunlar arasında sanitasyon protokolleri, sıcaklık izleme, kontaminasyon önleme vb. yer alır.

Düzenleyici Standartlara Uygunluğun Sağlanması: FDA gibi kurumlar insanları güvende tutmak için kurallar koyar. Gıda üretimi de istisnasız olarak bu kurallara uymak zorundadır. Dolayısıyla, CCP’ler oluşturarak ürünlerinizin bu standartları karşıladığını gösterebilirsiniz. Bu şekilde, para cezalarından kaçınacak ve itibarınızı koruyacaksınız.

Ürün Kalitesini ve Tutarlılığını Artırma: Sıcaklıktan pH değerlerine kadar bu kritik noktaları izlerseniz ürünün raf ömrünü uzatabilirsiniz. Ayrıca, gıda kalitesinde tutarlılık müşteri güveni ve şirket sadakati oluşturur ve bunlar da başarıya götürür.

HACCP Planının 7 İlkesi

Uygulama için HACCP planı, gıda güvenliği yönetim sistemleri standardı olan ISO 22000 tarafından belirlenen 7 ilkeye dayanmaktadır. Bu HACCP ilkeleri şunları içerir

- Bir Tehlike Analizi Gerçekleştirin

Bu ilke, üretim sürecinin çeşitli aşamalarında gıda güvenliğini tehlikeye atabilecek potansiyel kimyasal, biyolojik ve fiziksel sorunların belirlenmesini içerir. HACCP ekibi, kapsamlı bir tehlike listesi oluşturmak için malzemeleri, işleme adımlarını ve depolama yöntemlerini değerlendirmelidir. Analiz, kontrol gerektiren ve gerektirmeyen önemli tehlikeler arasında ayrım yaparak planın yalnızca ilgili riskleri ele almasını sağlar.

- Kritik Kontrol Noktalarının Belirlenmesi

Gıda maddelerinin güvenlik tehlikelerini önlemek veya azaltmak için kritik kontrolün uygulanabileceği bir süreç veya görevdir. CCP’lerin belirlenmesini kolaylaştırmak için bir karar ağacı kullanabilirsiniz. Sorular şunlar olabilir

- Bu adımdan kaçınılabilir mi?

- Riskleri azaltmanın doğru yolları nelerdir?

- Hangi teknikler kullanılabilir?

- Kritik Limitleri Belirleyin

Bir CCP ile ilişkili her kontrol önlemi için maksimum ve minimum değerler oluşturarak kontaminasyon tehlikelerini önleyebilirsiniz. Limit, zaman, su aktivitesi, sıcaklık, pH ve daha fazlası gibi düzenleyici ve bilimsel hususlara bağlı olmalıdır.

Özellikle, gıda maddesi taşınırken, gıdayı kontaminasyondan korumak için hangi sıcaklığa ihtiyaç vardır? Bu şekilde kritik limitleri belirleyebilir ve depolama, üretim ve diğer işlemler sırasında bunları takip edebilirsiniz.

- İzleme Prosedürleri Geliştirin

İzleme sistemleri, her bir CCP’nin belirlenen kritik kısıtlama dahilinde kalmasını sağlamak için gereklidir. Bu, izlemenin nasıl, ne zaman ve kim tarafından yapılacağını tanımlar. Bu nedenle, izleme için deneyimli personel istihdam etmeniz gerekir, çünkü düzenli gözlem kritik sınırlardan sapmaların tespit edilmesine yardımcı olur. Zamanında düzeltici eylemlere olanak sağlar.

- Düzeltici Eylemleri Formüle Edin

Bu adım izleme prosedüründen sonra gelir; kritik limitlerin karşılanmadığını varsayalım. O zaman düzeltici önlemlerin alınması gerekir. Bu ilke, sapmalar meydana geldiğinde izlenecek prosedürleri ana hatlarıyla belirtir. Örneğin, güvenli olmayan gıdaların gıda tedarikine girmesini önlemek için adımlar atılabilir ve durumu düzeltmek için önlemler alınabilir.

- Doğrulama Prosedürleri Oluşturun

Doğrulama süreçleri, HACCP planının doğru işlediğini teyit eden faaliyetlerdir. Sistemin belirlenen plana göre çalıştığından emin olmak için denetimler yapar, kayıtları izler ve testler gerçekleştirir. Bu şekilde, HACCP sisteminin tehlikeleri kontrol etmede etkili olduğunu tespit edebilirsiniz.

- Kayıt Tutma ve Dokümantasyonu Sürdürme

Son olarak, doğru kayıt tutma, HACCP sisteminin amaçlandığı gibi çalıştığını göstermek için gereklidir. Dokümantasyon tehlike analizi, CCP tanımlaması, izleme sonuçları ve doğrulama sistemlerinin ayrıntılarını içermelidir. Bu bilgiler denetimler ve mevzuata uygunluk için gereklidir.

Sonuç

Umarım tüm makaleyi okuduktan sonra gıda üretimindeki kritik kontrol noktaları konusunda kafanız karışmamıştır! CCP’yi tanımlayarak ve belirleyerek gıda güvenliği tehlikelerinden, raf ömrünün uzamasından ve daha fazlasından kaçınabilirsiniz. Aksi takdirde, müşterilerinizi ve markanızı kaybedebilir ve yasal olarak cezalandırılabilirsiniz.