O que é um sistema de alimentação e por que ele é importante para sua empresa?

Você está preocupado com a baixa eficiência do manuseio de materiais na linha de produção?

Este artigo apresentará a você o sistema de alimentação, que aprimorará o manuseio de materiais e os processos de embalagem da sua empresa. Você aprenderá sobre como esses sistemas funcionam, seus tipos e como eles podem melhorar a eficiência da embalagem.

O que é um sistema de alimentação?

Um sistema de alimentação é uma solução mecânica ou automatizada projetada para medir, transferir e embalar materiais com eficiência. Ele é amplamente utilizado em setores como o alimentício, farmacêutico e de manufatura para garantir a pesagem e o manuseio precisos dos materiais. Não importa se você está lidando com pós, líquidos ou partículas sólidas, há um sistema de alimentação adaptado às suas necessidades.

Tipos de sistemas de alimentação

1. Sistema de dosagem de copo de volume

O sistema de dosagem de copo volumétrico é um dos tipos mais comuns de sistemas de alimentação. Ele usa uma plataforma giratória com um copo de medição para transferir materiais para uma máquina de embalagem. Esse sistema é ideal para partículas sólidas e geralmente é combinado com uma máquina vertical de enchimento e selagem ou com copos de medição universais.

- Como funciona: O material cai no copo de medição, que gira para a posição de formação e, em seguida, joga o material em um saco ou recipiente.

- Faixa do copo de medição: 1200 – 800 ML, 800 – 600 ML, 600 – 400 ML, 400 – 250 ml, 250 – 100 ML, 100 – 50 ML, 50 – 30 ML, 30 – 20 ML

- Tipos de copos de medição:

- Copos volumétricos do tipo porta aberta: Adequados para máquinas verticais de formar, encher e selar. Você só pode obter medições diferentes ajustando o espaço do copo de medição para cima e para baixo para aumentar ou comprimir.

- Copo de medição universal: Ajustável a diferentes volumes, removendo ou adicionando anéis plásticos.

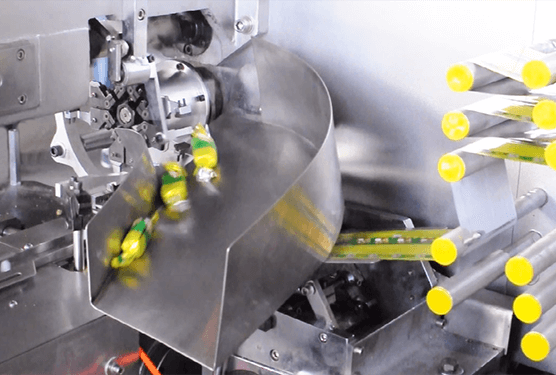

2. Balança combinada de várias cabeças

Se você estiver lidando com materiais grandes ou de formato irregular, a balança combinada com vários cabeçotes é a melhor opção. Esse sistema é perfeito para materiais como nozes, sementes, salgadinhos e até mesmo pequenos componentes de hardware.

- Como funciona: Os materiais são alimentados por um elevador até a parte superior da balança. Por meio de vibração, os materiais caem na calha. A calha intermediária serve como transição, enquanto a calha inferior é a calha de pesagem. Quando o material na calha inferior atinge o peso desejado, a calha se abre e o material é descarregado.

Por exemplo, para pesar 100 g de material, três calhas podem combinar pesos como 30 g + 30 g + 40 g para atingir o peso total antes da descarga.

Observação: Para materiais que possam grudar no aço inoxidável, é necessário escolher um funil com padrão.

- Capacidade:

– Os baldes de pesagem vêm em tamanhos como 0,5L, 1,6L, 2,5L e 5L.

– Faixa de pesagem: 1-200g, 10-1000g, 10-2000g, 100-3000g - Número de cabeçotes: Normalmente, 12, 14, 18 ou 20 cabeçotes, mas há configurações personalizadas disponíveis.

3. Escala linear

A balança linear foi projetada para partículas e pós finos, como açúcar, sal e arroz. É frequentemente usada em combinação com máquinas de embalagem para operações totalmente automatizadas.

- Como funciona: O material é alimentado em um funil de armazenamento e, em seguida, vibrado em uma caçamba de pesagem. Sensores de peso dinâmicos monitoram o material até que ele atinja o peso definido, momento em que a caçamba se abre.

- Capacidade:

- Os baldes de pesagem variam de 0,5L a 8L, dependendo do material.

- Número de cabeçotes de escala linear: 1, 2, 4, 6, 8 cabeças (personalizáveis).

- Características especiais:

- Pode medir vários materiais simultaneamente para embalagens mistas.

- Usa um alimentador de vibração contínua para distribuição uniforme do material.

4. Máquina de enchimento de líquidos

A máquina de envase de líquidos é a escolha ideal para materiais líquidos e pastosos.

- Tipos:

- Máquina de envase de pasta: Adequada para materiais com pouca fluidez, como molho de tomate, molho de gema de ovo e detergentes.

- Máquina de envase de líquidos: Adequada para fluidos com alta fluidez, como água e leite.

- Como funciona: Um mecanismo acionado por pistão extrai e distribui o material. A quantidade de enchimento é controlada pelo ajuste do curso do cilindro.

- Capacidade: Disponível em faixas de 10-100 ml a 1000-5000 ml.

Faixa de volume padrão (unidade: ml):

| 10-100 | 30-300 | 50-500 | 100-1000 | 300-2500 | 1000-5000 |

- Configuração: Pode ser de um ou dois cabeçotes, dependendo da aplicação.

5. Alimentador de parafuso

O alimentador de rosca é ideal para pós e materiais granulares de difícil manuseio, como farinha, açúcar ou pós farmacêuticos. Ele está disponível em três configurações: reta, inclinada e horizontal.

- Como funciona: O material é alimentado em um funil e medido pela rotação de um parafuso. A velocidade e a rotação do parafuso determinam a quantidade de material dispensado.

- Capacidade:

- Alimentador de rosca reta: Principalmente emparelhado com a máquina de selagem de preenchimento de formulário vertical, funil de 30L ou 50L, faixa de medição de 5g a 3000g.

- Alimentador de parafuso inclinado: Principalmente emparelhado com a máquina vffs compacta, funil de 8L, faixa de medição de 2g a 30g.

- Alimentador de rosca horizontal: Projetado para materiais grandes ou de alta viscosidade.

Por que escolher um sistema de alimentação?

- Precisão: Garante a medição exata e reduz o desperdício.

- Eficiência: Automatiza o manuseio de materiais, economizando tempo e trabalho.

- Versatilidade: Adequado para uma ampla variedade de materiais, de líquidos a sólidos.

- Personalização: Pode ser adaptado para atender a necessidades específicas de produção.

Perguntas frequentes

Com quais materiais um sistema de alimentação pode lidar?

Os sistemas de alimentação são versáteis e podem lidar com materiais como pós, grânulos, líquidos e até mesmo objetos de formato irregular.

Como escolho o sistema de alimentação correto para minha empresa?

Considere o tipo de material, sua viscosidade e a precisão necessária. Consulte um profissional para encontrar a melhor opção para suas necessidades.

Quantos sacos a balança de múltiplos cabeçotes pode embalar por minuto?

Especificamente, depende do tipo de material, e a análise deve ser feita de acordo com o peso em gramas.

Quando o material tem boa fluidez e peso em gramas pequeno, a velocidade de processamento é mais rápida. Além disso, a adição de um funil de agregados tornará a velocidade mais rápida.

A balança de 10 cabeçotes pode manusear aproximadamente 40 a 50 sacos/min.

A balança de 14 cabeçotes pode manusear aproximadamente 70 a 80 sacos/min.

A balança de 16 cabeçotes pode manusear aproximadamente 120 sacos/min.

Quantos sacos a balança linear de múltiplos cabeçotes pode embalar por minuto?

Quanto maior for o requisito de precisão da embalagem, mais lenta será a velocidade; quanto menor for o requisito de precisão, mais rápida será a velocidade.

Escala linear de 1 cabeçote: 5 sacos/min

Escala linear de 2 cabeças: 10 sacos/min

4 cabeças de escala linear: 20 – 30 sacos/min

Qual é a faixa de pesagem dos alimentadores de parafuso?

Os alimentadores de rosca têm uma faixa de pesagem de 2g a 3000g, dependendo do tipo e da configuração.

Quais são as opções de capacidade das máquinas de envase de líquidos?

As máquinas de envase de líquidos têm capacidades padrão que variam de 10 a 5000 ml, personalizáveis de acordo com as necessidades específicas.

Qual é a manutenção necessária para o sistema de descarga de material?

Limpe regularmente a calha de pesagem e os sensores, verifique a vedação dos cilindros e pistões e garanta que o equipamento funcione de forma estável a longo prazo.

Conclusão

Não importa se você está lidando com pós, líquidos ou sólidos, há um sistema projetado para atender às suas necessidades. Escolha o sistema de alimentação certo para ajudar você a aumentar a eficiência do empacotamento e melhorar a qualidade do produto.